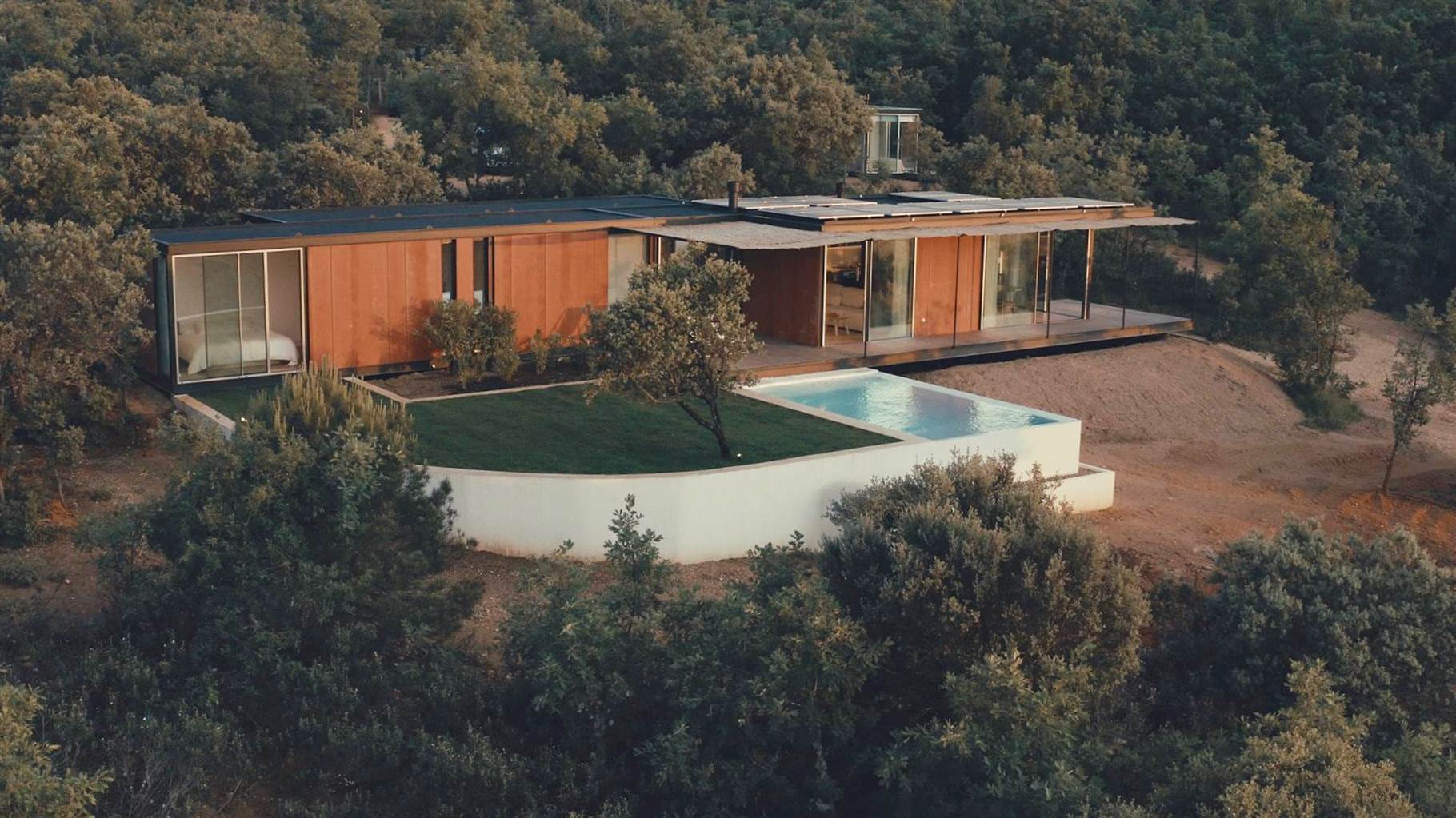

Los estudios Vivas Arquitectos y EXE Arquitectura, han proyectado para el barrio de Poblenou en Barcelona, un bloque de viviendas sociales que se enmarca dentro del concepto de construcción industrializada: módulos prefabricados 3D en taller, se montan en seco en obra. Se optimizan tiempos, costos, materiales y sostenibilidad. Un valor añadido al objetivo central de la arquitectura de ofrecer viviendas de calidad para sus habitantes.

Fotografía: José Hevia

El texto que aparece a continuación, procede de una conversación sobre el proyecto de Viviendas industrializadas Marroc, entre Raül Benítez de EXE Arquitectura con Berta Blasco y Jose María Marzo de Tectónica.

Tectónica.: La primera pregunta es cómo surge el presentaros juntos, el equipo de Vivas Arquitectos y EXE Arquitectura, a este concurso del Institut Municipal de l'Habitatge i Rehabilitació de Barcelona, IMAHB

EXE Arquitectura. Raül Benítez: Vivas Arquitectos, que son César y Cristian, nos contactaron para concursar juntos a dos lotes de concursos del IMHAB, que eran cuatro proyectos, de los cuales finalmente ganamos tres. Dos se han llevado a cabo: un primero que se construyó en madera, CLT, también prefabricado, intentando optimizar los tiempos de construcción y reducir el impacto de huella de carbono, y este de Marroc 180 que acabamos trabajando con constructora Cardoner y con d'ARO - CompactHabit, en hormigón y acero. El tercero que ganamos, pero no se ha llevado a cabo, todavía, por costes, por la coyuntura en el momento, tenía que convertirse en el más alto de España en madera, que era un bajo +10. El proyecto está ahí, redactado, con el ejecutivo terminamos, y ya veremos un poco dónde acaba.

Marroc 180 se planteó inicialmente en estructura metálica, pero por la subida de precios, especialmente del acero debido a la guerra de Ucrania, se tuvo que repensar el sistema constructivo y se acabó haciendo en un mix de hormigón, sobre todo, y acero. Lo bueno era que estaba todo muy modulado y eso permitió poder reajustar, repensar y cambiar de método sin problema.

Plano de situación. Ver PDF

T.: Esto que comentas se percibe en la estructura, que es especial, como que haya sido optimizada o se hay ido ajustando a la solución más eficaz en cada momento, que no responde a un planteamiento global.

R. B.: Exacto. Aquí hay varias premisas. Una era el tiempo de ejecución que había previsto: un año era el tiempo máximo para hacer la obra. Eso implicaba industrializar para poder construir al margen de la obra in situ, o sea, poder trabajar en fábrica y en paralelo en obra para la cimentación y planta baja, y con eso reducir tiempos; también para poder tener un control de ejecución más exhaustivo y poder reducir el impacto de huella de carbono, mermas, procesos que generan mucho monóxido, etc. En este caso de Marroc, se empezó a estudiar de una manera y se acabó construyendo un poco de otra, y, por eso, como decías, la pieza modular con la que se genera el edificio está muy optimizada para que sea una ejecución rápida, para que no sea costosa, para que sea ligera – suficientemente ligera- para poder elevarla con una grúa autopropulsada a la planta 9.

Fotografía: José Hevia

T.: Y la constructora, en este caso constructora más fabricante de módulos, supongo que tienen un repertorio de soluciones optimizadas para según qué circunstancias.

R. B.: Así es. En este caso, este es el edificio modular más alto que han construido. Tiene planta baja +8. Trabajan con hormigones con los que consiguen una resistencia máxima casi en un día, por lo que, en seguida, se puede desencofrar, tirar de él y moverlo. Esto es impensable en cualquier tipo de hormigón de planta. Y ese expertise que tienen es lo que hizo que fuéramos con ellos porque conocen muy bien el material para poder optimizar procesos y controlar costes, que en este caso que son viviendas VPO, es fundamental porque todos los precios están muy acotados.

Fotografía: José Hevia

T.: Sí, porque es un módulo en el que la base es de hormigón, que a nivel de transporte y elevación supone un peso a tener en cuenta y que, también los pilares lo son, que podría pensarse hacer esa parte de la estructura más ligera –de acero– pero haciéndolos de hormigón, se va a poder prescindir de colocar arriostramientos en los paños verticales ¿no?

R. B.: Efectivamente, se empezó a triangular en planta baja, justamente para intentar soportar el empuje de viento en un momento que se hablaba de acero y sistemas atornillados, y el hecho de que sea hormigón y que haya nudos bastante rígidos hace que no haga falta esa triangulación.

Se ha optimizado siempre allí donde se ha podido secciones, materiales. Por ejemplo, las losas de suelo están fabricadas diferentes en planta primera respecto al resto de plantas, porque en planta baja se ve la cara inferior de la planta primera, es una losa aligerada con el acabado inferior de hormigón visto, por lo tanto, más cuidado. En cambio, el resto de plantas, el casetón de EPS, que quedaría a la vista, se oculta con un falso techo, y se estudia cada caso según los requisitos, por ejemplo, a fuego entre sectores.

Axonometría. Izado y colocación de módulos con grúa. Ver PDF

T.: También aquí hay una cuestión importante a tener en cuenta que es el transporte, la manipulación y la logística, porque todo tiene que estar prensado previamente, desde el tiempo de recorrido de los camiones hasta el espacio para dejar los módulos mientras unos se están elevando.

R. B.: No puedes improvisar. En este caso, justo esto último que comentas, se resolvía con facilidad porque había mucho espacio libre en el que acumular módulos para ir elevándolos conforme fuera el momento.

Poblenou es un barrio en construcción que se está transformando de barrio industrial a uno de oficinas y viviendas, con mucha presencia de industria tecnológica, TIC, y por eso todavía hay mucho solar vacío. Este dato, el que hubiera un solar disponible, lo conocíamos previamente y nos permitió pensar la forma en cómo se ha construido. Si hubiera sido otro caso, en una zona más densa de la cuidad, seguramente habría que haber pensado en módulos ya no 3D, sino 2D, algo que fuera más fácil de acopiar. Y estas circunstancias, han facilitado que se hayan podido subir ocho plantas de edificio industrializado en 18 días.

Fotografía: José Hevia

Planta baja. Ver PDF

"En planta baja, hay un aparcamiento de bicicletas. Hay salas de contadores, está la sala de recogida de neumática y la mitad de la huella del edificio está destinado a un equipamiento todavía sin especificar" R.B.

Fotografía: José Hevia

"En Barcelona hay una normativa que está planteada para reducir la presencia del coche en la ciudad: si el edificio tiene certificación energética A o A+ está eximido de tener aparcamiento, y ya es el promotor el que decide si lo hace o no. Al final, para el promotor es caro construir en sótano y no compensa la venta de las plazas de garaje. En este caso, como era un precio bastante limitado, se valoró que lo mejor era no hacerlo". R.B.

Planta tipo. Ver PDF.

"El edificio incorpora pasarelas exteriores que fomentan la interacción comunitaria y generan una transición gradual entre lo público y lo privado" (de la Memoria del proyecto)

Fotografía: José Hevia

"En planta octava hay una zona comunitaria. La mitad de la planta son viviendas y la otra mitad está ocupada por esta zona de uso común. Ahora mismo, sirve para tender ropa, hay tendederos, pero es un espacio bastante amplio, con iluminación, enchufes…, que tiene cabida para hacer diferentes actividades. Y ya la planta de cubierta está totalmente destinada a instalaciones: es donde están las máquinas de la aerotermia y las placas fotovoltaicas." R.B.

Sección transversal. Ver PDF

Fotografía: José Hevia

T.: En la memoria, la fachada se describe como no ventilada, ¿la cámara es cerrada?

R. B.: Sí, evaluamos ambas soluciones y la fachada ventilada penalizaba más. Se comportaba mejor cerrándola que dejándola abierta. Sí que hay que decir, que esto no lo hemos hablado al principio, que del proyecto con el que ganamos el concurso al que se acabó construyendo, hubo unas renuncias por el camino debido a los ajustes económicos por la subida de los precios de los materiales que, por ejemplo, ha impedido que el edificio que comentábamos de 10 plantas en madera se haya podido ejecutar. En este caso, reduciendo elementos y cambiando algunas cosas, se pudo llevar a cabo porque se pudo ajustar suficientemente. Para el proyecto original se hizo un estudio bioclimático del comportamiento de ese interior con unas galerías que funcionaban como cojín térmico: permitían captar radiación solar en invierno, acumular calor, para luego dejarlo ir al interior de forma controlada. En esos estudios, la fachada no ventilada se comportaba mejor, aunque luego hubo que prescindir de las galerías.

Sección constructiva. Ver PDF

Fotografía: José Hevia

T.: Pero sí hay una galería que da al norte, que es la de acceso, y se han eliminado las que daban al sur que corresponde a la zona de estar y habitaciones.

R. B.: Exacto. Y lo que si era prioritario es que todas las viviendas tienen ventilación cruzada, norte-sur. Y estando tan cerca de la costa, esa corriente de aire es constante, está garantizado que hay ventilación cruzada siempre. Aunque también cuenta con ventilación híbrida, como en cualquier edificio que cumpla el CTE hoy en día.

Planta vivienda. Ver PDF

T.: En planta se ven muchos huecos que suponemos que son para conductos de instalaciones, aunque en la memoria aparece que hay una climatización individualizada. ¿Cómo se plantean las instalaciones en este tipo de construcción?

R. B.: La instalación propia de cada vivienda viene montada de fábrica: cableado, fontanería, bajantes, cocina y baño… con el espejo colocado. Todo eso venía puesto ya en cada módulo y lo que faltaba por hacer in situ eran las verticales troncales que pasan por esos cajones de conexión entre tramos. Por estos huecos, pasan las bajantes de cada módulo, las tuberías de la aerotermia, que tiene la instalación en cubierta, la columna seca de antiincendios o la extracción de humos de la planta baja, para el caso de que el local fuera destinado a restauración. Toda una parte de instalaciones comunes pasan por esos cajones. Esto también genera que no en todos los casos el módulo sea igual. Hay unas variantes de geometría que hacen que no perdamos ese espacio en todos los casos.

Fotografía: José Hevia

Como instalación común del edificio está la recogida de basuras neumática que aquí, en Barcelona, se llama RSU (Residuos Sólidos Urbanos). En la planta baja hay una zona de buzones diferenciados y desde ahí van a la central de gestión de residuos. Es un sistema que se está extendiendo mucho en Barcelona, y en Poblenou está bastante implantado y funciona bien porque es la forma de liberar la ciudad de contenedores y de ruido de los camiones a horas intempestivas.

Fotografía: José Hevia

T.: Y el color del edificio, ¿estaba planteado desde el inicio con esa tonalidad, ha habido discusiones?

R. B.: No, es de lo poco que se ha mantenido. El edificio era negro desde el principio por ese interés de rememorar la estética de esas fábricas de Poblenou en donde sí había algunas de un color así de oscuro, que serían de chapa pintada.

T.: Y en el modelo de comportamiento bioclimático del edificio, ¿el color tan oscuro no penalizaba?

R. B.: Es verdad que, efectivamente, el negro implica que la captación de la radiación es más elevada. Como hemos comentado, la fachada que está más expuesta a radiaciones, la sur, son todas ventanas, no hay acceso y no es fácil llegar a tocar la fachada y notar ese calor, y en cambio la fachada que está más accesible, que es donde está la pasarela, ahí el sol no incide. Por lo cual esa temperatura, ese calor que recibe la chapa, no es perceptible a la gente que ocupa el edificio y lo toca.

Y lo que es verdad es que esa chapa negra, aunque capta mucha temperatura, en seguida la disipa. Y al final, no ha implicado un impacto muy diferente sobre los ocupantes a si hubiéramos utilizado un color más claro.

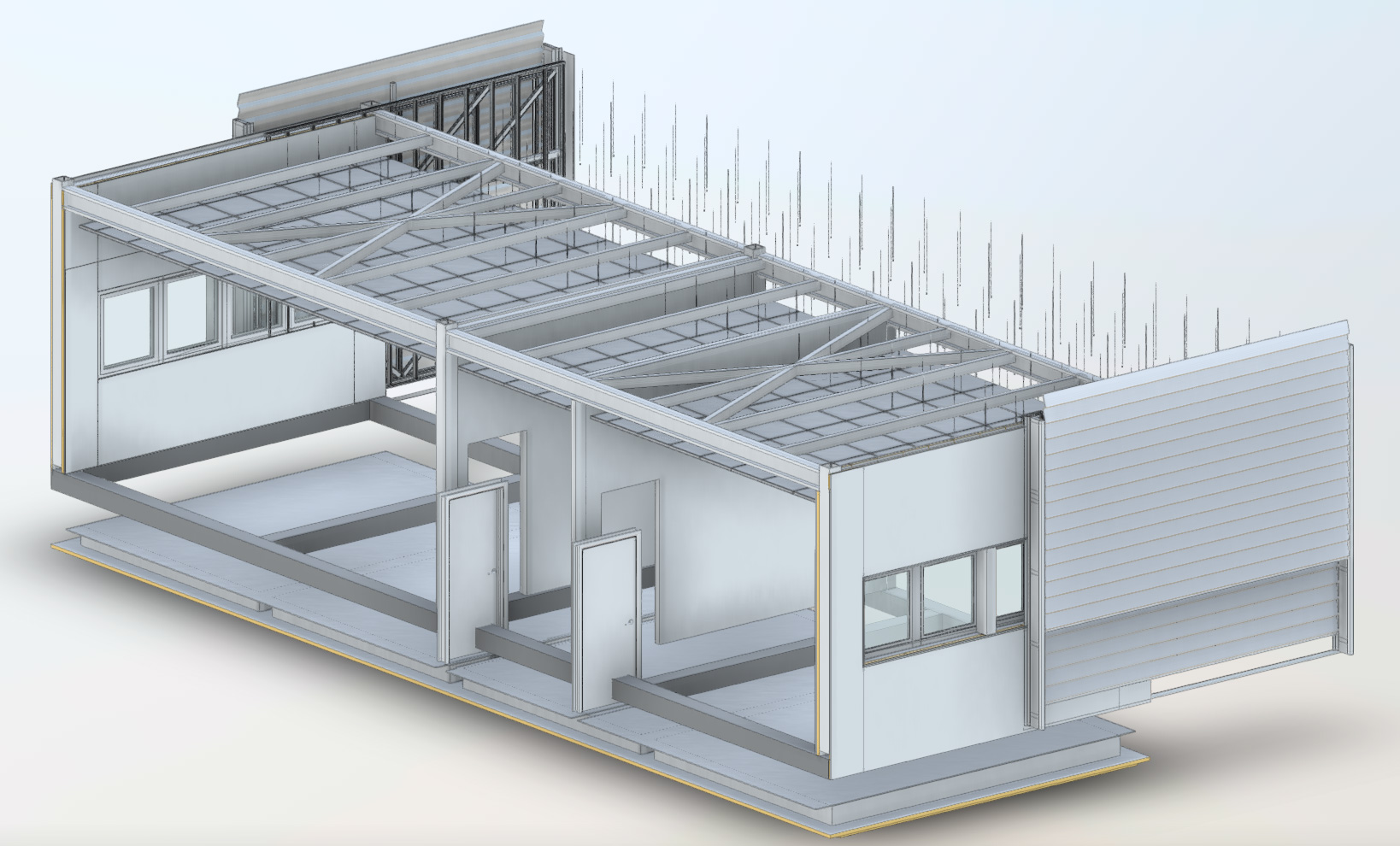

Fabricación de los módulos. Transporte y puesta en obra.

T.: Y cómo es la relación con la empresa fabricante de los módulos, ¿Qué margen hay de decisión?¿Hay un catálogo de posibilidades o vosotros planteáis una solución y ellos buscan un proveedor?

R. B.: En este proyecto concreto, esta relación es diferente porque al concurso ya nos presentábamos de manera conjunta arquitectura y constructora, con lo cual desde el primer día sabíamos con quién íbamos a hacer la obra, si la ganábamos. Entonces, ha habido un diálogo abierto desde el primer día del proyecto hasta el último de obra. Y en ese diálogo, tenía mucho peso la premisa del impacto medioambiental, que obligaba a utilizar materiales con unos sellos determinados, unos valores determinados de emisión de CO2 en la fabricación, que ya dirigía mucho la elección de las soluciones.

Axonometría. Módulo estructura. Ver PDF

Fotografía: Vivas Arquitectos y EXE Arquitectura

T.: Hay ocasiones que se aprecia algún cambio entre el detalle y la ejecución, como es el caso de utilizar entre módulos aislamiento PIIR y no lana de roca, ¿las razones son siempre económicas?

R. B.: Siempre se ha intentado que el uso responda a la optimización del material. En el caso que comentas, se han utilizado los dos tipos de aislamiento, eligiendo según las circunstancias constructivas: cada vivienda está formada por dos módulos iguales, con seis pilares perimetrales, una losa aligerada de hormigón y una estructura tubular superior para rigidizarlo. Esa estructura tubular de acero tiene encima un panel sándwich, metálico con núcleo de PIR, justamente para poder pisar durante el montaje del siguiente módulo, y ese mismo panel ha quedado como aislamiento acústico a ruido aéreo entre viviendas.

Axonometría. Módulo vivienda. Ver PDF

T.: También estarán muy definidas todas las capas que forman el cerramiento, a partir de la que construye el perímetro del módulo.

R. B.: Así es, el límite de lo que es interior y exterior está definido por Glasroc, que es una placa para exterior, resistente a la humedad. Hacia la fachada hay luego una cámara de aire y el acabado de chapa metálica, que servía para rememorar materiales y composiciones de la industria fabril que ocupaba el barrio. Y hacia dentro, se acaba con placas de cartón yeso y lana de roca.

Fotografía: Vivas Arquitectos y EXE Arquitectura

Los módulos de estructura hormigón-acero están definidos por el cerramiento de placas de yeso reforzado con fibra de vidrio Glasroc de Saint-Gobain. Esta placa de 12,5 mm es hidrófuga (con absorción de agua <5%) y tiene una resistencia a fuego A1. Hacia el interior, el sistema se completa con aislamiento de lana de roca y distintas soluciones de placas de yeso laminado Placo según las exigencias.

Fotografía: Vivas Arquitectos y EXE Arquitectura

R. B.: Y algo que hemos comentado al principio, y es fundamental: el hecho de poder construir de forma deslocalizada, construir en fábrica, permite empezar la obra incluso antes de tener permiso de obra. En este caso, teníamos licencia en marzo del 23, pero ya se había empezado a fabricar en enero.

El comenzar la obra antes de tener la licencia, de alguna forma compromete al promotor en tirar adelante un proyecto sin tener certeza de que la obra se va a hacer tal como está el proyecto. Como era el Ayuntamiento se confiaba en que había un acuerdo verbal. Y ya en marzo se comenzó la obra in situ, haciendo la cimentación profunda, que en aquel caso eran pilotes por el terreno que había, los encepados, solera y pilares de planta baja en hormigón in situ. Y de planta primera hacia arriba, se hizo en fábrica, así que las visitas semanales de supervisión de la obra se hicieron en Cardona hasta que hubo suficiente obra en Poblenou. Y hubo un momento en que íbamos y veníamos de un sitio a otro para supervisar obra allá donde estuviera.

Fotografía: Vivas Arquitectos y EXE Arquitectura

Esquema transporte. Ver PDF

T.: ¿Pero ibais visitando cada módulo?

R. B.: La gracia de industrializar y prefabricar es que se replica mucho, pero sí había módulos diferentes, de escalera, de vivienda en esquina, muestras de fachada, y todo eso había que supervisarlo hasta que se optimizaba y se podía extrapolar a todos los módulos.

T.: ¿Y cómo está organizada la fabricación? ¿Eráis el único proyecto? Porque 104 módulos ocupan mucho espacio.

R. B.: Tienen una fábrica con una campa bastante grande. Al principio, estábamos solo nosotros, pero al poco tiempo entró un CAP, un Centro de Asistencia Primaria, lo que provocó que alguno de los módulos que debían estar dentro bajo cubierto tuvieron que salir a la campa exterior para seguir fabricando otros, y como protección se cubrieron con láminas asfálticas de sacrificio, aunque, por suerte, no llovió mientras tuvimos los módulos en el exterior.

T.: ¿Y era vuestra primera experiencia con un sistema de construcción con módulos tridimensionales?

R. B.: En nuestro caso, tridimensional, sí, pero modular o industrializado, no. Llevamos muchos años haciendo sobre todo mucho colegio o instituto industrializado porque son obras con periodos muy cortos de tiempo de ejecución, tienes que adaptarte al curso lectivo y los sistemas industrializados siempre son más fiables en cuestión de cumplir tiempos.

Fotografía: Vivas Arquitectos y EXE Arquitectura

T.: Y desde tu punto de vista, el utilizar sistemas de planos o sistemas 3D, tridimensionales, ¿qué ventajas y desventajas tienen?

R. B.: Yo creo que el hecho de prefabricar o industrializar ofrece muchas ventajas, como el deslocalizar la obra y eliminar el ruido, la suciedad, el trasiego de camiones que causa tantas molestias en el vecindario. Se implanta la obra en dos o tres semanas y esos diez meses de molestias en un barrio en el que hay gente viviendo, desaparecen. El impacto es mucho menor.

Luego, trabajar en fábrica permite optimizar mucho el material, reducir las mermas y tener un control más exhaustivo de todo el proceso, y eso también permite tener la garantía de que lo que llega a la obra está ya revisado y no vas a encontrarte sorpresas, además de estar en un entorno controlado, en el que la climatología no afecta. Es una cadena de montaje.

Por contra, no siempre es igual de fácil emplazar la obra, por ejemplo, en un entorno muy consolidado. Y depende del caso, ese acceder a la obra puede encarecer la construcción. Si la premisa es ir rápido, por descontado que es una buena opción.

Y una vez hecho el edificio, actualmente ya no se distingue uno industrializado de uno construido a la manera tradicional.

Pero a pesar de todo, no dejan de haber los gremios de siempre. El que alicata paredes, el que hace los conductos..., están todos ahí pero su campo de acción se limita y, de alguna forma, se puede supervisar todo mejor.

Fotografía: José Hevia

Lo que sí es cierto es que un proyecto que se ha concebido de una forma no se puede pretender luego ajustarlo y encorsetarlo para que sea prefabricable. El planteamiento de una obra industrializada debe ser desde el principio porque de alguna forma obliga a pensar de una forma determinada, con unas medidas determinadas, sobre todo si se va a transportar en 3D, que depende de un camión y de unos gálibos.

Fotografía: José Hevia

T.: Y para terminar, al ser dos equipos, ¿Cómo os habéis organizado? ¿Hay alguno que ha estado más en la dirección de obra?

R. B.: Aquí te tengo que decir que lo suyo hubiera sido eso, intentar dividir el trabajo para no doblarlo, porque al final los costes de cualquier despacho también hay que tenerlos en cuenta. Pero por disfrutar de la obra, porque era un trabajo bastante especial, hemos acabado yendo César y yo a todas las vistas de obra, a pesar de que con uno de nosotros hubiera sido suficiente. Obviamente, lo que es dibujar y diseñar, sí que hemos ido repartiendo trabajo en función del momento, pero en las vistas de obra, hemos duplicado el esfuerzo.

Fotografía: José Hevia

Y sí me gustaría destacar el trabajo que hace el IMHAB de seguimiento y monitoreo. Evalúa tanto lo que gasta el edificio tanto en construirse como lo que consume cuando se ha construido, a nivel térmico, acústico, de hermeticidad… y comprueba que lo que se había planteado de manera teórica en cada uno de los casos de vivienda, el módulo de esquina, el intermedio, de planta baja a planta primera, se cumple tal como estaba previsto. Es una tranquilidad porque sabes que nadie se va a quejar por el ruido, o por otras cuestiones de calidad de la construcción. Y una vez terminada la obra, continúa monitorizando el gasto energético, la captación solar fotovoltaica…, todos los parámetros para mejorar en siguientes proyectos. El IMHAB, en ese sentido, aporta un valor diferencial como promotor. Tiene interés en hacer las cosas bien y mejorarlas.

Ficha técnica

Autoría: Vivas Arquitectos / y EXE Arquitectura

Localización: Barcelona

Colaboradores: Estructuras: Gendico; Instalaciones: ARC Bcn; Acústica: Áurea Acústica; Sostenibilidad: Societat Orgànica; Seguridad y salud: Applus; Dirección ejecutiva: Dalmau-Morros Tècnics

Fotografías: José Hevia

Empresa constructora: CARDONER / Constructora d’Aro - CompactHabit

Empresas destacadas:

- Promotor: IMHAB Institut Municipal de l’Habitatge de Barcelona

- Saint-Gobain

- Panel cerramiento Glasroc

- Tabiquería Placo

- Grifería TRES, grifo monomando aseo (modelo Civic) y ducha (serie Vulcano)

Editado por:

Tectónica

Publicado: May 14, 2025