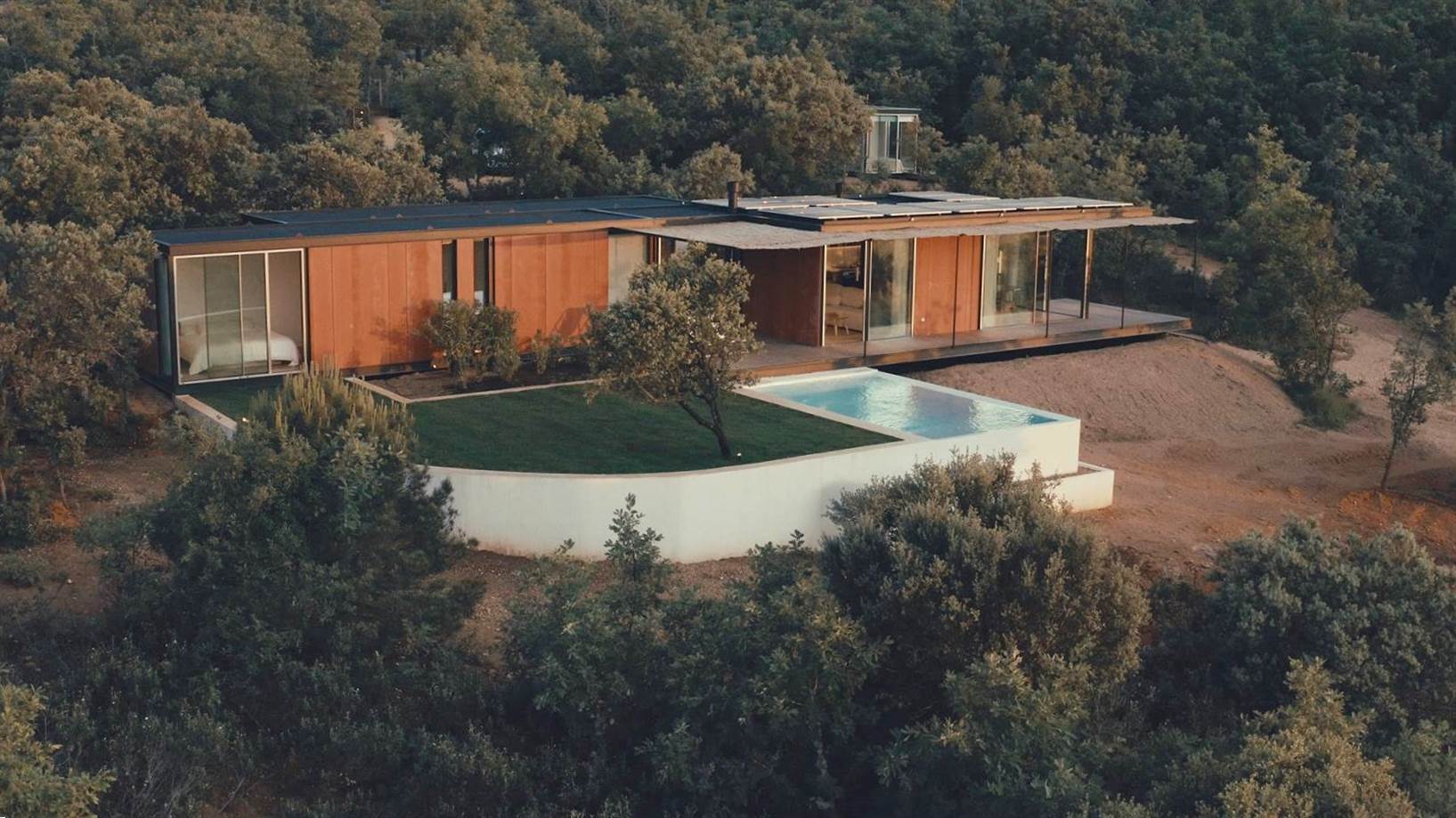

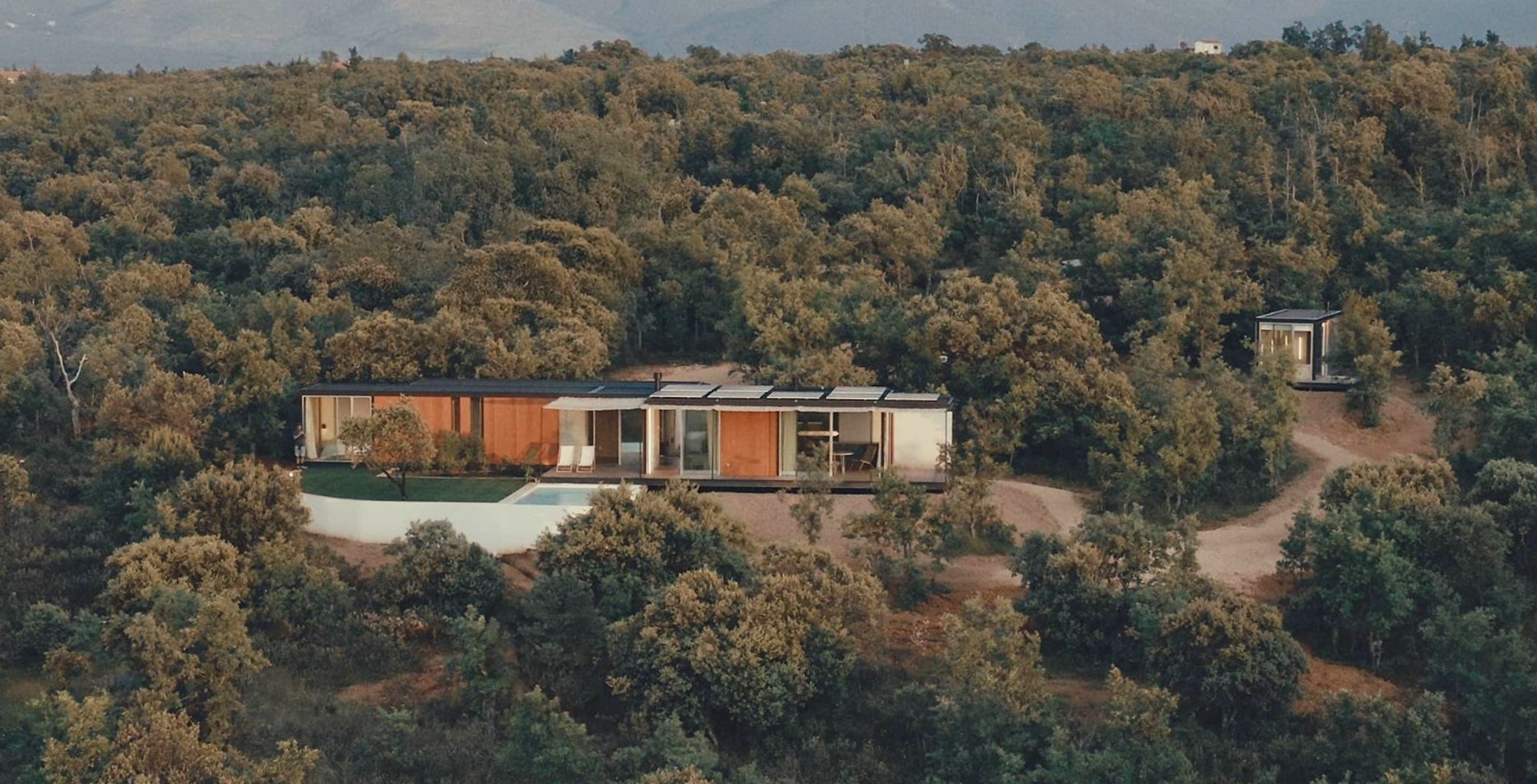

Esta vivienda diseñada por los equipos de tiniliving y delavegacanolasso arquitectos, es el resultado de la evolución de un sistema constructivo industrializado propio, y que, en esta última fase de desarrollo, incorpora el espíritu de las Case Study Houses: claridad formal, eficacia constructiva y sensibilidad con el lugar, resultando una propuesta sostenible y fabricada con materiales ecológicos y reciclables.

Fotografía: Studio Cafecito

El texto que a continuación aparece en azul procede de una conversación sobre el proyecto, entre Pilar Cano Lasso, Ignacio de la Vega y Marcos Reyes, de tini living x delavegacanolasso arquitectos, con Berta Blasco y Jose María Marzo de Tectónica.

Tectónica: Sois un despacho muy joven que habéis planteado la actividad profesional como una empresa, con una línea de producción de un modelo, ¿es un planteamiento inicial del estudio o en un momento dado diseñáis el sistema y veis que ahí puede haber un desarrollo interesante? ¿Es un encuentro o una decisión previa?

Pilar Cano Lasso: Surge de manera espontánea. Siempre tuvimos interés por la industrialización. La oportunidad surgió a raíz de la pandemia, cuando la gente buscaba ampliar su casa o tener un anexo para trabajar o para un familiar. Empezamos a trabajar en un prototipo de módulo que pudiera ser transportado completamente terminado en un camión. Esa es la génesis, fue espontáneo. No nos propusimos crear un estudio de construcción industrializada, porque no sé si eso hubiera funcionado. Surgió de forma natural y, luego la deriva que ha ido tomando todo el proyecto es la de sacar todo el partido posible al potencial que tenía el módulo, para que no se quedara en una pieza, sino que fuera un sistema constructivo.

Fotografía: Studio Cafecito

T.: Hemos visto estudios que han propuesto proyectos industrializados, también modulares, pero no han avanzado ni se han desarrollado como el vuestro. ¿Se debe a un planteamiento acertado, una visión más empresarial o constructiva? ¿Teníais una referencia previa, relaciones con la industria o fue muy experimental?

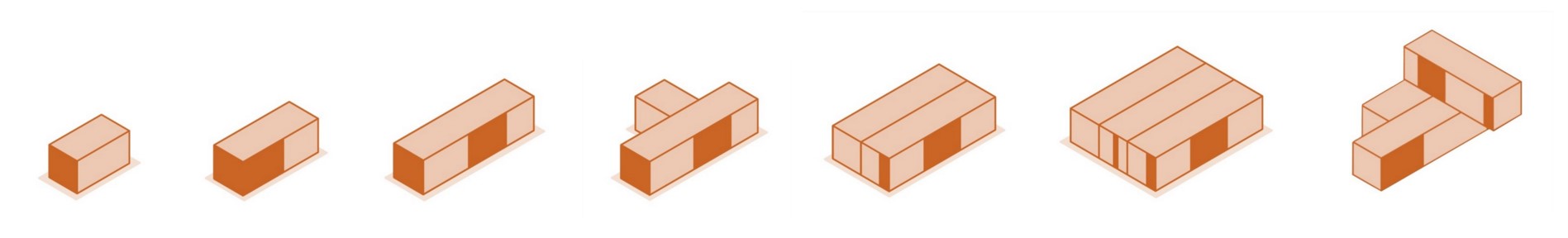

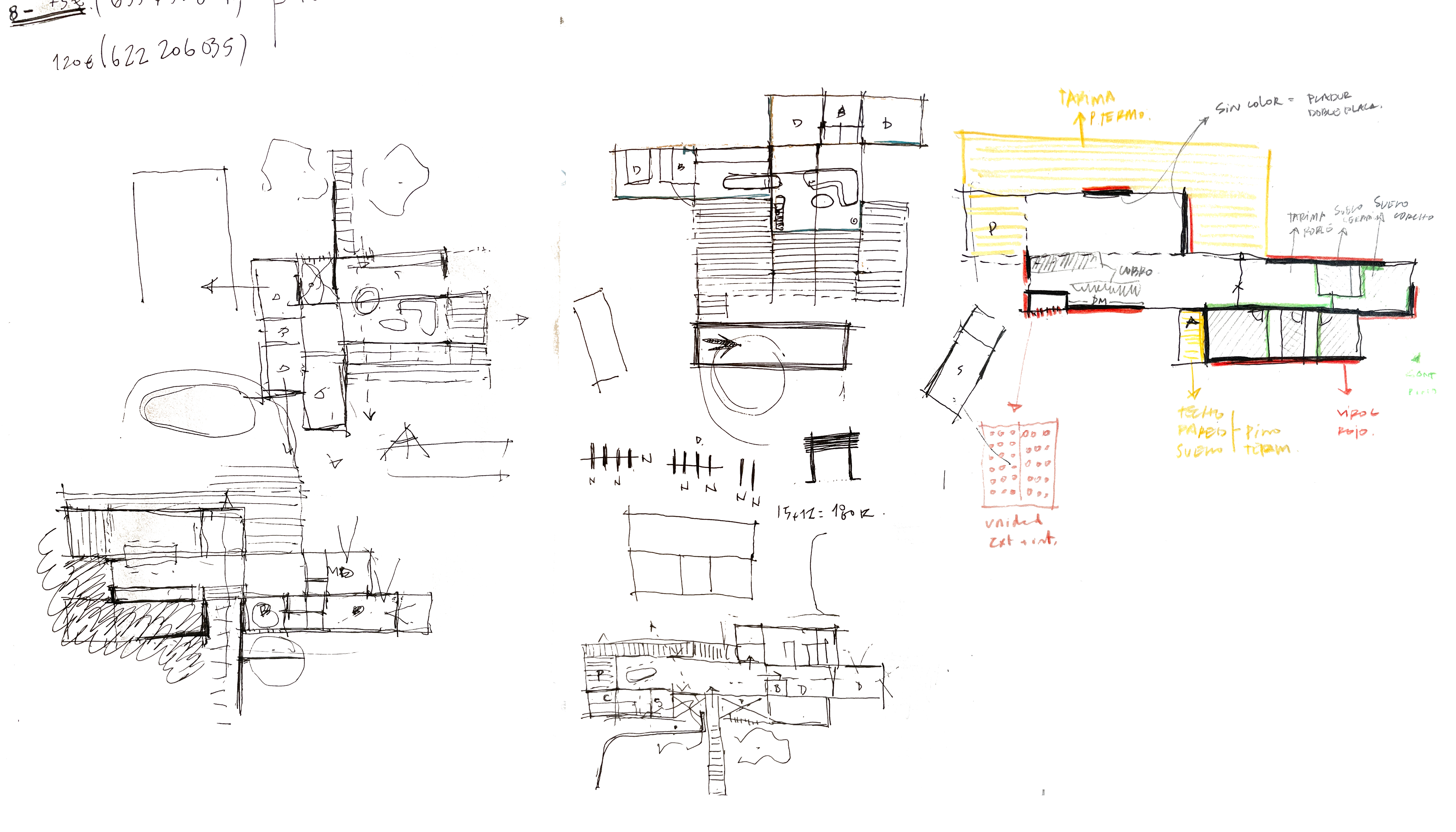

PCL: Como os decía, el prototipo es un concepto muy de nicho, casi un artículo de lujo. Comparativamente, el metro cuadrado es mucho más caro. Desde que empezamos a vender este tipo de ‘construcción habitáculo’, trabajamos en cómo se podrían unir entre sí los módulos para no quedarnos estancados en hacer minicasas. Intentamos, sin replicar, seguir la idea de las Case Study Houses, un concepto brutal con ideas muy buenas y poco material; con detalles constructivos sinceros y sencillos, se hicieron viviendas variadas e interesantes. ¿Por qué no intentar hacer algo de ese estilo, explorando la posibilidad de unir los módulos?

Modelos estandarizados Tini: XS - S - M - L - 2M - 3M y el modelo especial A MEDIDA

T.: Es decir, que la clave para crecer fue desarrollar la unión de los elementos.

Marcos Reyes: Sí, sobre lo que comentabais de si era algo más experimental o premeditado, aunque hay una parte importante enfocada a los modelos estandarizados que ya tenemos prediseñados, en el estudio hay otra parte, que es la que a día de hoy trabajamos más, que son las casas totalmente a medida. Estas nos ayudan a esa faceta experimental de ir definiendo cada vez más el sistema, sus reglas. Cada proyecto al que nos enfrentamos nos propone nuevos retos, complejiza el sistema inicial…, por ejemplo, de repente surge un proyecto de dos plantas, o uno que en planta tiene un desarrollo enorme. Todo eso se va aportando al sistema experimental y lo va enriqueciendo.

Fotografía: Studio Cafecito

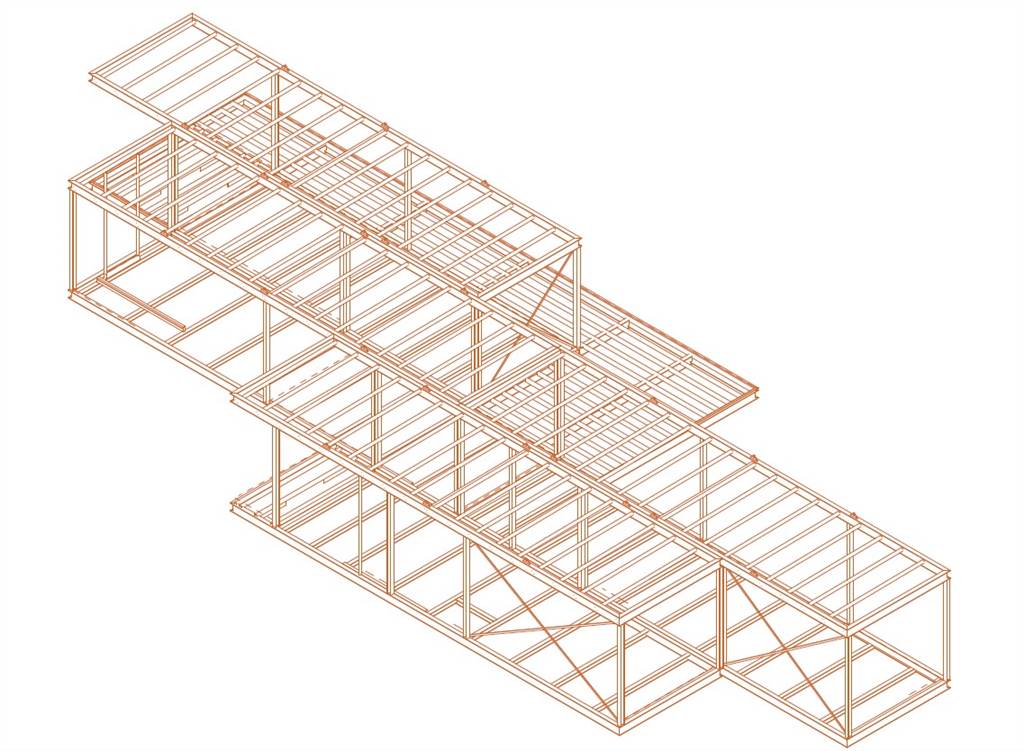

Axonometría de la estructura de acero de los módulos que forman la vivienda. Ver PDF

Fotografía: Studio Cafecito

T: De hecho, en la memoria del proyecto habláis de una nueva fase dentro del desarrollo de Tini Houses: las Case Study Tini: hacer viviendas más complejas. ¿En qué medida cada proyecto hace que os replanteéis el sistema, o al revés, os ratificáis en él?

PCL: Hay decisiones que llegan para quedarse, que son acertadas, y otras que hemos descartado sobre todo teniendo en cuenta la facilidad de fabricación. Todos los componentes deben propiciar que la fabricación no se complejice, sino que el montaje sea más fácil, que vaya en esa línea. La mayoría de las propuestas se han ido perfeccionando, experimentado, y finalmente implantando en el sistema. Muy pocas veces hemos dicho: "Esto no funciona para nada". Por ejemplo, estamos empezando a implementar una mejora para conseguir ganar espesor en el falso techo, y seguramente, después del proyecto en el que se experimente, se implantará en el resto.

Fotografía: Studio Cafecito

Fotografía: Studio Cafecito

T: Y este sistema de las case study, que son en su mayoría viviendas aisladas, que están en zonas de baja densidad, un factor que puede condicionar el desarrollo es la dimensión del módulo, el transporte en un camión que pueda llegar, colocar una grúa capaz de operar, ¿tenéis otras alternativas de fabricación y montaje?

PCL: Es muy buena pregunta porque lo primero que se mira cuando se cierra un proyecto es la ubicación y los accesos, ya que estás muy condicionado. El tamaño de la grúa depende mucho de si se puede colocar cerca de la posición final de los módulos o no. Si tiene mucho brazo o desarrollo, necesitas una grúa más potente. Y es verdad que nos hemos encontrado lugares donde no se podía acceder con un camión de 14 m de largo, que es el tamaño de las cajas de los trailers que transportan los módulos grandes. En esos casos, hacemos módulos más cortos y adaptamos el proyecto a una solución con más módulos, lo que encarece, pero hace viable el transporte. Es un tema muy relevante que miramos desde el inicio.

Fotografía: Studio Cafecito

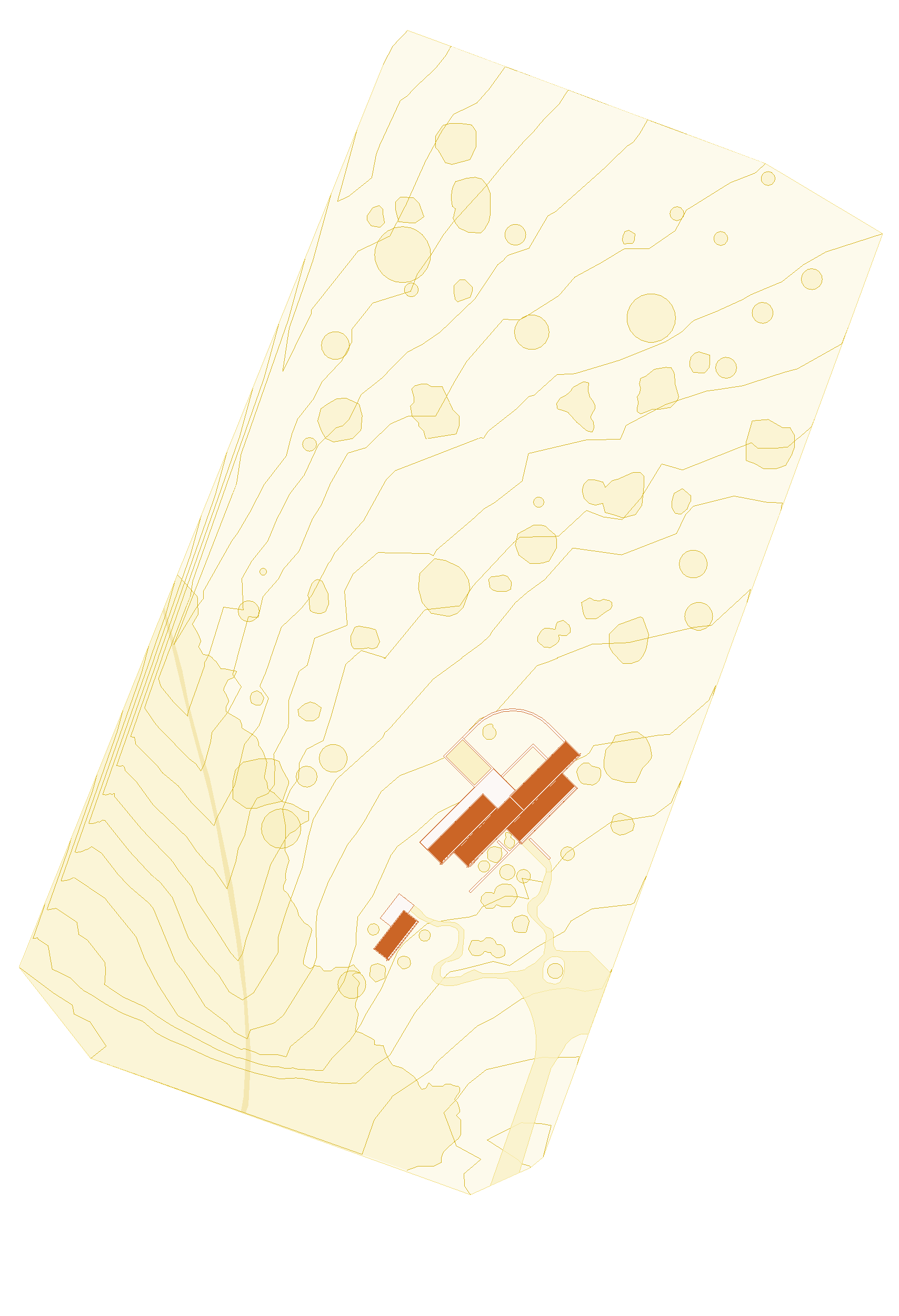

Plano de emplazamiento. Urbanización SotoPinilla. Segovia. Ver PDF

Fotografía: Studio Cafecito

T: En cuanto a la estructura, que según la memoria es de acero galvanizado, ¿manejáis otras opciones o la experiencia os ha llevado a que la de acero es la óptima para el sistema?

PCL: Para nosotros es el material que con la menor cantidad conseguimos la máxima resistencia. Inicialmente, planteamos una estructura de madera, pero, además de necesitar espesores muy grandes, encarece muchísimo la obra. A día de hoy, las estructuras de madera son menos competitivas. También consideramos la sostenibilidad, y el acero proviene prácticamente todo de acero reciclado. Esta es otra razón, pero, en principio, hoy no nos planteamos otra variante. Igual en el futuro.

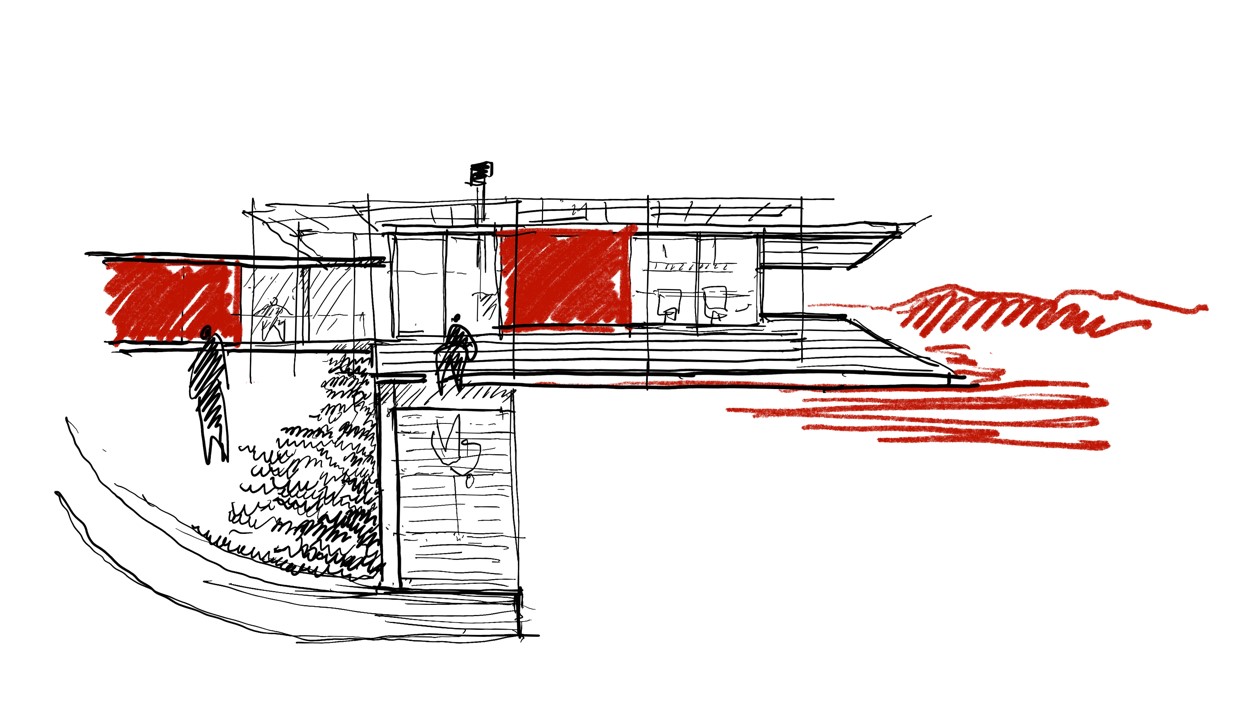

MR: La estructura es una parte integral de nuestro diseño, no se esconde. Al manifestarse al exterior, se alinea con nuestros valores de sinceridad constructiva, donde cada material se expresa según sus cualidades y su forma. Cambiarlo por otro sistema implicaría decisiones de diseño que alterarían el producto. El producto actual tiene sentido por cómo es esa estructura y cómo se manifiesta.

PCL: Sí, significaría desarrollar otra línea completamente distinta. Como dice Marcos, es fundamental que los elementos se manifiesten tal como son y las fijaciones se vean. Es un concepto muy potente y sincero, no intentamos ocultar nada.

Fotografía: Studio Cafecito

Planta general. Ver PDF

T: ¿Y el acero lleva algún tipo de acabado?

PCL: Antes comentabas que en la memoria se decía que era acero galvanizado. Tal vez sea una errata porque en este caso no lo es; usamos galvanizado en zonas de costa. Lo más habitual es que la estructura llegue a la fábrica granallada e imprimada, y sobre la imprimación aplicamos una pintura que suele ser oscura, aunque en algunos proyectos la hemos pintado de blanco por normativa o estética.

T: ¿Y la pintura también la termináis en vuestro taller?

PCL: Habitualmente, el acero llega ya precortado. Montamos los bastidores de suelo y cubierta, se levantan, se colocan los pilares y, una vez la estructura está en 3D, se pinta completamente dentro de la fábrica.

Secciones longitudinal y transversal. Ver ampliadas

T: ¿Las uniones son atornilladas o soldadas?

PCL: Son soldadas.

T: ¿Afecta la soldadura al tratamiento de granallado y a la pintura del acero?

MR: Tal como está planteado el sistema, exige que, una vez colocados los módulos y hechas las uniones con soldadura, se vuelva a repintar esa parte in situ. De hecho, una de las cosas en las que estamos trabajando para avanzar un poco más en esa industrialización y tener todo más en fábrica y menos in situ, es en hacer las uniones atornilladas. Esto permitiría no tener que llevarnos ese trabajo de soldadura y repintado.

Fotografía: Paco Marín

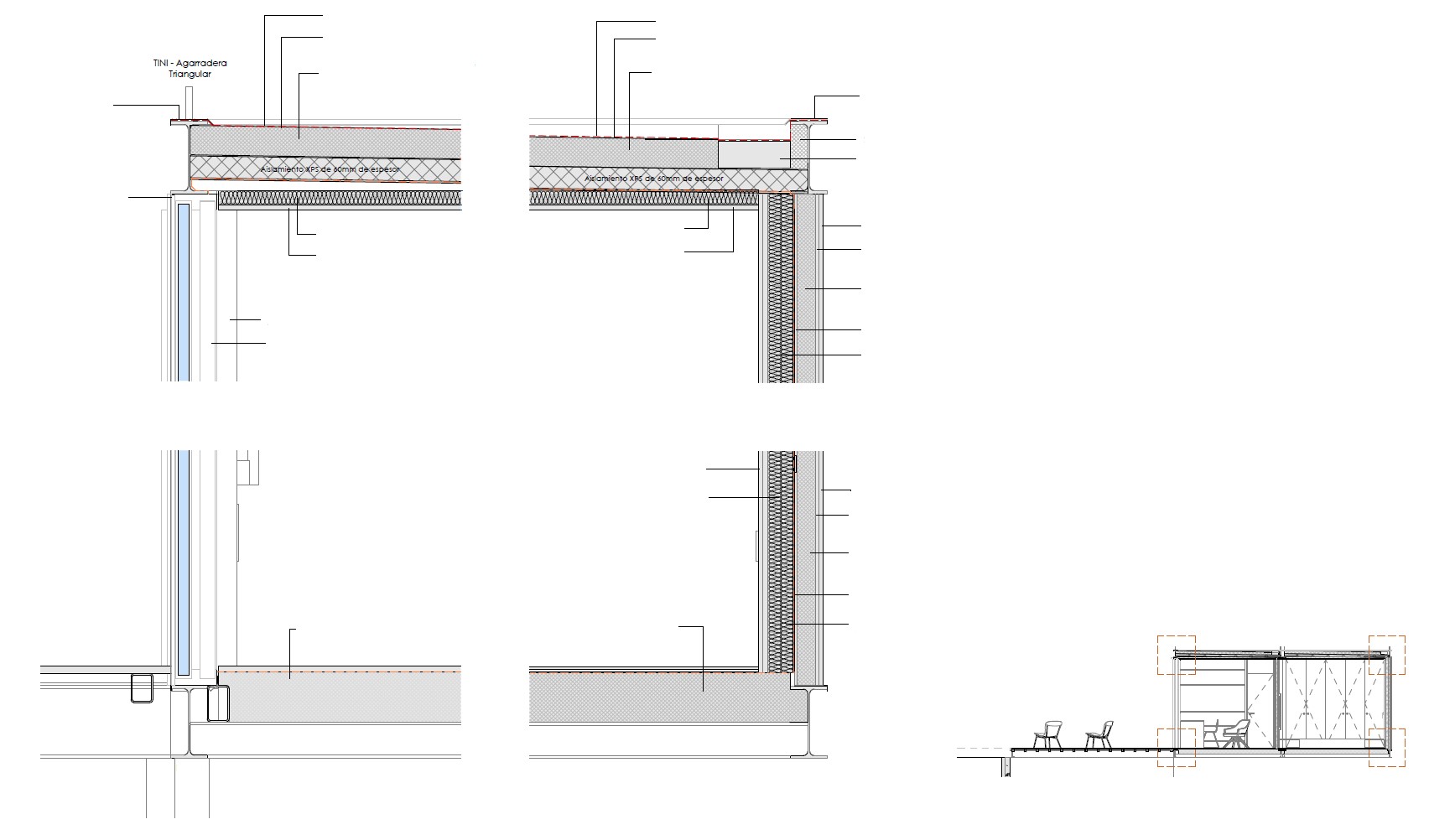

T: Y un elemento que muestra lo sofisticado del sistema es la envolvente. Aparentemente una construcción con estructura vista va a tener puentes térmicos, que en vuestro sistema no los tiene porque está muy bien pensado. Hay una serie de capas en esta envolvente: un panel con aislamiento de XPS, luego hay otro aislamiento que es multirreflexivo ¿Ambos lo envuelven todo? En el detalle viene así.

PCL: El único sitio donde no se coloca el multirreflexivo es en el suelo. Igual lo que está marcado, con el mismo color, es la lámina de PVC que va entre el panel y la tarima.

Sección constructiva con el estudio de capas de la envolvente. Plano con leyendas con Plan suscriptor Premium o Estudiante al final del artículo.

T: Y tiene que ir sellado con cintas de estanqueidad.

MR: Sí, estamos trabajando bastante en eso. No sé si en algún momento nos plantearemos llegar a cosas tipo Passivhaus y poder hacer un blower door en los módulos. Lo comentábamos hace poco, porque para Francia piden requisitos bastante estrictos en ese sentido. Las últimas mejoras en el producto van en el sentido de sellar todo muy bien, que las ventanas queden herméticas, que toda la envolvente tenga continuidad y no haya fugas.

Fotografía: Paco Marín

T: Y respecto del espesor de esta envolvente, quería preguntaros: ¿por dónde van las instalaciones? Todo es muy limpio y esquemático, la envolvente es súper cerrada, ¿van por debajo de la casa?

PCL: Las llevamos por debajo cuando la casa está un poco levantada sobre el terreno, pero lo más habitual es que las instalaciones van por trasdosados y por falso techo. Por eso queremos ganar un poco de espesor en el falso techo para poder ir un poco más holgados.

T: Claro, porque en la sección puedes intuir que aislamiento hace como una cámara flexible donde puedes llevar las conducciones, ¿qué sistema de climatización utilizáis? ¿por suelo radiante, por aire o mixto?

PCL: La más habitual es el suelo radiante, pero también hacemos aerotermia con fan coils, como es el caso de Sotopinilla. Los fan coils siempre están escondidos en las partes altas de los armarios, y en este caso, hay dos fan coils de suelo en el estar y en la zona de distribución de habitaciones, y el resto están todos integrados.

T: Y las toberas pequeñas, es por donde sale la impulsión.

PCL: Exacto.

Fotografía: Paco Marín

T: Y dado que es una obra que llega ya prácticamente terminada del taller, ¿cómo es la gestión de materiales? ¿Tenéis un estocaje propio? ¿Qué problemas surgen diferentes a una obra convencional y qué ventajas hay?

Ignacio De la Vega: Sí, la previsión del material es fundamental. Primero, desde el punto de vista del diseño, porque, como es obvio, todo es con junta seca. Luego, la propia modulación de los materiales. Nosotros, en principio, modulábamos interiores y exteriores a 250 cm, porque la mayoría de los productos se adaptan a esa modulación. En cuanto al suministro, al principio de cada proyecto se hace el pedido de todo el material. Trabajamos con una base de precios interna y con los proveedores, con todo pactado. De la mayoría de las cosas tenemos un stock porque se repiten mucho. Hemos descartado proveedores que nos gustaban por no ajustarse a los plazos, que no sería un problema en una obra convencional porque es un proceso mucho más largo.

PCL: Es algo que se ha trabajado desde el principio, que sean productos o proveedores que cumplan plazos. Ahora ya tenemos acuerdos marco con empresas más grandes que nos suministran pedidos, como toda la madera, tanto exterior como interior, que la suministra el mismo proveedor.

Fotografía: Paco Marín

T: Y luego está la gestión de la ejecución en taller, ¿Cuántos módulos podéis hacer de manera simultánea?

PCL: Sí, hacemos encaje de bolillos para repartir los proyectos en las fábricas, pero no tengo en la cabeza el número de módulos máximo. Este último mes estamos haciendo diez proyectos en paralelo.

T: ¿Y en cuántos talleres, o fábricas, como le has llamado?

PCL: Tenemos una fábrica propia y luego otras dos que son acuerdos con constructores que fabrican solo para nosotros.

T: Lo bueno es que vuestro know-how lo compartís con estos socios estratégicos, empresarios o constructores. Así podéis crecer sin tener que poner vosotros toda la infraestructura.

PLC: Todo son ventajas, porque hay muchas personas pensando en el beneficio del sistema y llegan propuestas de mejora por parte de ellos.

Fotografía: Paco Marín. La madera cualifica la vivienda tanto en el interior, como en el exterior, con el entablado vertical del cerramiento o el entarimado del suelo, ambos de madera termotratada de Lunawood.

T: ¿Y las fábricas están en lugares estratégicamente buscados o están cerca de Madrid por tener ahí el estudio?

PLC: Hay dos que sí las tenemos cerca, la nuestra está en Seseña y otra en Navalcarnero, pero la tercera la tenemos en Plasencia, en Extremadura, que es la primera fábrica con la que empezamos. Son los que más años llevan trabajando con nosotros, así que tienen un conocimiento muy profundo del sistema. Es la que más alejada está, pero también nos cubre la zona de Portugal.

ILV: Los proyectos están bastante dispersos y para eso Madrid es una buena ubicación. Aunque es cierto que últimamente empiezan a concentrarse más en Madrid y Cataluña.

Fotografía: Paco Marín

T: Y en esta casa de Sotopinilla, ¿hay algún descubrimiento que haya funcionado y se vaya a incorporar en el sistema»?

ILV: Aquí se implementó el tema de los paneles solares. Normalmente iban en la cubierta, pero desarrollamos una estructura que utiliza las mismas agarraderas de los módulos para fijar los paneles solares. Vimos que era muy eficiente, queda bien y deja una cámara con respecto a la cubierta. Puedes quitarla si necesitas acceder a ella. Eso lo hicimos aquí por primera vez. También es interesante la parte de los muros in situ que hemos hecho, que ha quedado muy bien, con la tapia de entrada que tenía que cuadrar con la ventana que se está haciendo en fábrica…, y además es una gran aportación porque cuando la casa está terminada, tienes ya acabado el patio de entrada. Todo está en su sitio.

PCL: La casa está contextualizada.

IDV: Intentamos que el sistema sea siempre muy tectónico, que se vean los elementos finos, que tensan, sostienen.. y se presta mucho a eso, a hacer barandillas, pérgolas, para que crezca vegetación, para poner cañizos, y eso le da un ambiente muy agradable.

Fotografía: Paco Marín

T: Alejado de la imagen rígida que se tiene de lo prefabricado. Supongo que ese es un comentario habitual, el de "no parece prefabricado".

PCL: Sí, una cosa que repite mucho la gente cuando va a esta casa o cuando viene a la nuestra es que no se notan los módulos por dentro.

T: ¿Y qué reto tenéis ahora? Habéis comentado que ya hay algún proyecto con dos alturas, ¿no?

PLC: Sí, ya hemos ejecutado dos proyectos y ahora instalamos otros dos en septiembre.

IDV: En cuanto a retos, lo más complejo ahora, sorprendentemente, es que siempre nos hemos centrado en fabricar, que es lo fundamental, pero ahora nos damos cuenta de que debemos potenciar y organizar muy bien la parte de los trabajos in situ, porque, aunque son obras sencillas están muy desperdigadas.

En la fábrica hago seis visitas de obra en un día. Pero si una está en Cataluña, otra en Galicia, etc., no tenemos la capacidad para ejecutar todas esas obras. Entonces, hay que tratar con empresas locales, cada terreno es un mundo, llueve... Pasan cosas que no ocurren en la fábrica. El poder gestionar todas esas obras a la vez, y que vayan al unísono con la fabricación, creo que es lo más complicado ahora.

Fotografía: Studio Cafecito

T: ¿Habéis trabajado en localizaciones que no tuvieran los servicios básicos?

IDV: Sí, claro. Que no haya saneamiento es muy común, como en Sotopinilla, que se resuelve con una fosa séptica, no tiene mayor complicación. También puede no llegar la luz, y hemos hecho varias autosuficientes con paneles solares y baterías. Lo más complicado es el agua.

PCL: Lo que sí nos está pasando bastante es que la casa esté terminada e instalada y no tener todavía luz en la parcela. Es un proceso muy lento.

Y otro reto que tenemos ahora, aunque en realidad es una recopilación de información, en que Marcos está trabajando mucho en ello: que toda la definición del sistema esté muy clara y bien documentada en una guía de diseño, con detalles tipo que deben cumplirse siempre. Cuando se inicia un anteproyecto, nosotros pensamos el proyecto desde el detalle constructivo. Hay encuentros que no se pueden producir. Este es un manual que los arquitectos que trabajan con nosotros tienen presente para que la disposición de los módulos cumpla siempre con esos detalles tipo.

Fotografía: Studio Cafecito

T: ¿El sistema está abierto a que lo desarrollen otros arquitectos bajo esa guía?

PCL: A mí eso no me gustaría. La belleza de esto es que se pueda colaborar con otros arquitectos y se haga el proyecto conjuntamente. Poder tener un control del resultado final.

IDV: Nunca hemos pensado que el sistema se pueda expandir en ‘franquicias’, pero en cambio, desde que tenemos nuestra propia fábrica, estamos invirtiendo muchos recursos, montando un equipo muy bueno, documentando todo de tal manera que sea replicable con la seguridad de que va a funcionar, de que se van a seguir todos los controles de calidad, estándares, y de que el producto que salga será tan bueno como en cualquiera de las otras fábricas.

Croquis preliminares del proyecto.

T: Y con un sistema ya tan testado sí podría ser que un arquitecto quisiera hacer una vivienda perfectamente prefabricada y os llamara.

IDV: Claro, eso lo hemos hecho y lo hacemos. Tenemos muchos clientes que son arquitectos. Si tienes las reglas del juego, que son muy fáciles de entender, cualquier arquitecto sabe hacer un proyecto con Tini. Le tiene que cuadrar nuestro sistema porque hay muchas condiciones técnicas de fabricación, y otras estéticas o conceptuales, como que no usamos materiales de imitación, la estructura va vista porque queremos que se transmita el lenguaje constructivo. Al final los arquitectos lo que más valoran es que los proyectos vayan de una manera rodada. Ahora estamos organizando todo muy bien para que el proceso sea fluido, y a lo mejor después nos lanzamos a colaboraciones más diferentes con otros arquitectos.

Croquis con los paneles de color "rojo" en concordancia con los tonos del paisaje.

T: ¿Pensáis que se puede adaptar a otras tipologías, edificios educativos, corporativos…? ¿Habéis tenido alguna propuesta en ese sentido?

MR: Cuando son edificios más grandes, la prefabricación e industrialización se orientan al 2D para evitar redundancias. Es lo que nos pasa a nosotros: si apilas y juntas muchos módulos, te das cuenta de que no necesitarías tanta estructura, pero si es necesaria para transportarlos y levantarlos. Creo que el sistema tendría que adaptarse o modificarse. Es algo interesante. A muy pequeña escala, hemos hecho proyectos que llevan unos pilares que son sólo para el transporte, que luego se quitan, dejando un espacio diáfano.

Fotografía: Paco Marín

T: Hablando de redundancia, en adosados hay menos problema porque son elementos más lineales, pero cuando son apilados, hay forjado y suelo, ¿se elimina , se duplica?

MR: En nuestro caso, no lo eliminamos del todo, pero sí lo simplificamos un poco; al final, hay una duplicidad estructural. Para dos plantas, la redundancia es menor y proporciona mayor aislamiento entre plantas.

T: Y para terminar, ¿podéis aclararnos los límites entre delavegacanolasso y Tini Living?

IDV: Primero montamos el estudio, De la Vega / Cano Lasso, y luego surgió Tini, que es una empresa independiente con un equipo independiente que vende un producto, pero a la cabeza de ambos equipos estamos las mismas personas por lo que no hay una línea separadora muy nítida que separe ambas actividades.

Sección constructiva por la envolvente del módulo de vivienda: fachadas y cubierta. Leyendas

Ficha técnica

Autoría: tini living / delavegacanolasso arquitectos

Localización: Urb. SotoPinilla. Segovia

Fotografías: Paco Marín / Studio Cafecito

Empresa constructora: Tini Living

Empresas destacadas:

Editado por:

Tectónica

Publicado: Sep 2, 2025